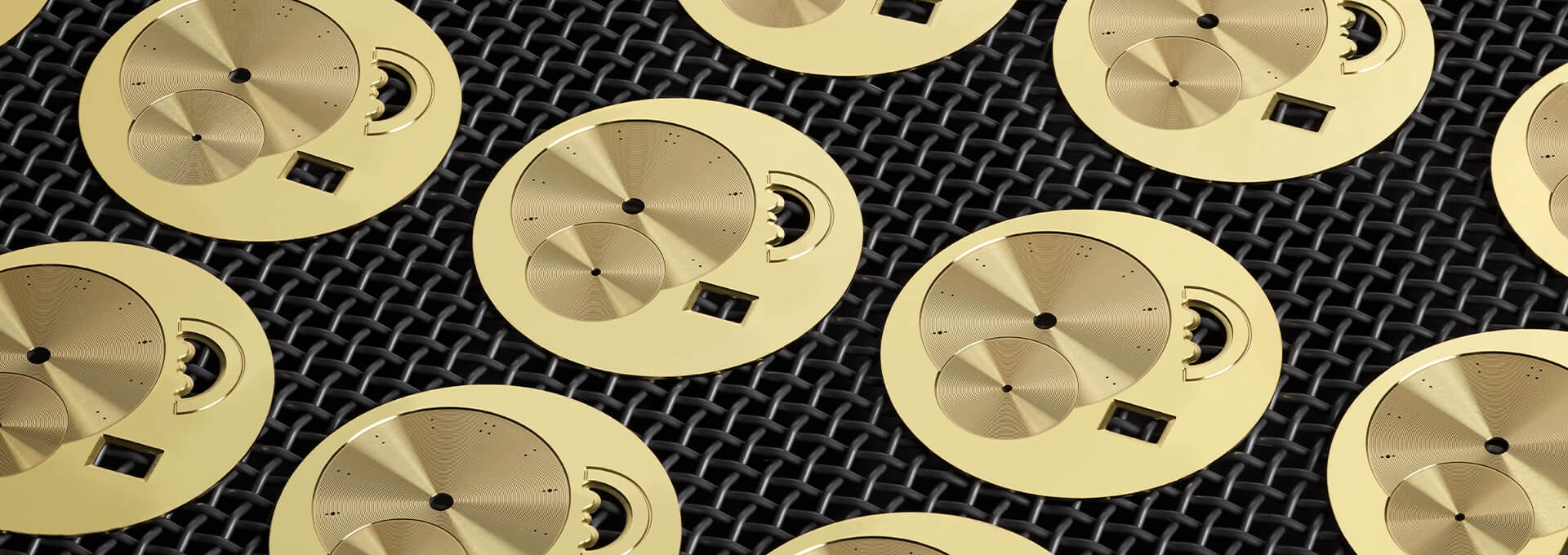

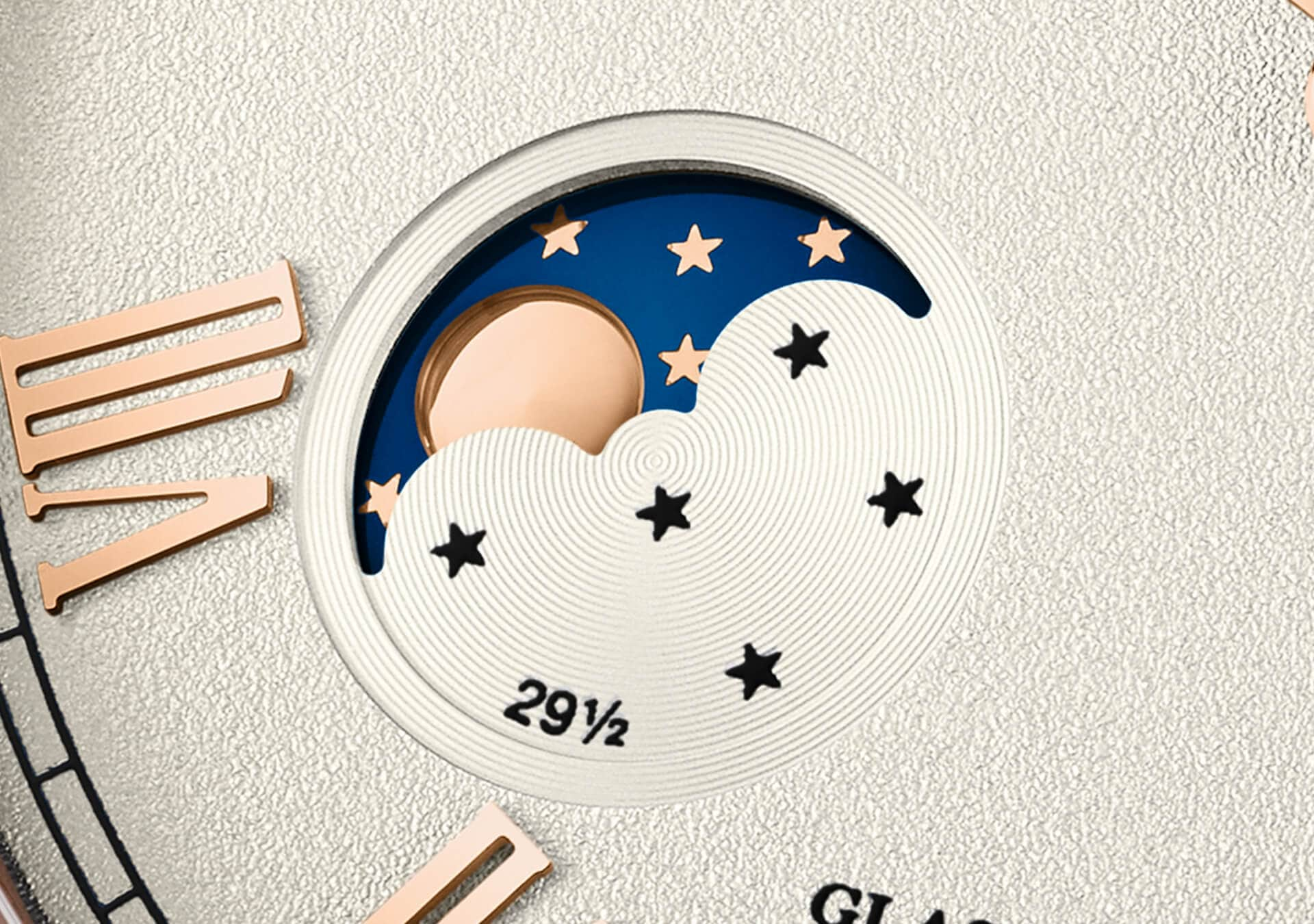

La esfera es el rostro de un reloj. Lo que a primera vista parece tan obviamente perfecto es uno de los mayores retos en el arte de la relojería. Por este motivo, la producción interna de esferas reviste una importancia especial: Glashütte Original es uno de los pocos fabricantes de relojes que produce sus propias esferas a mano. Además de la creatividad y la experiencia, el cuidado y la atención extremos son indispensables en la producción de esferas finísimas y discos de visualización de filigrana.

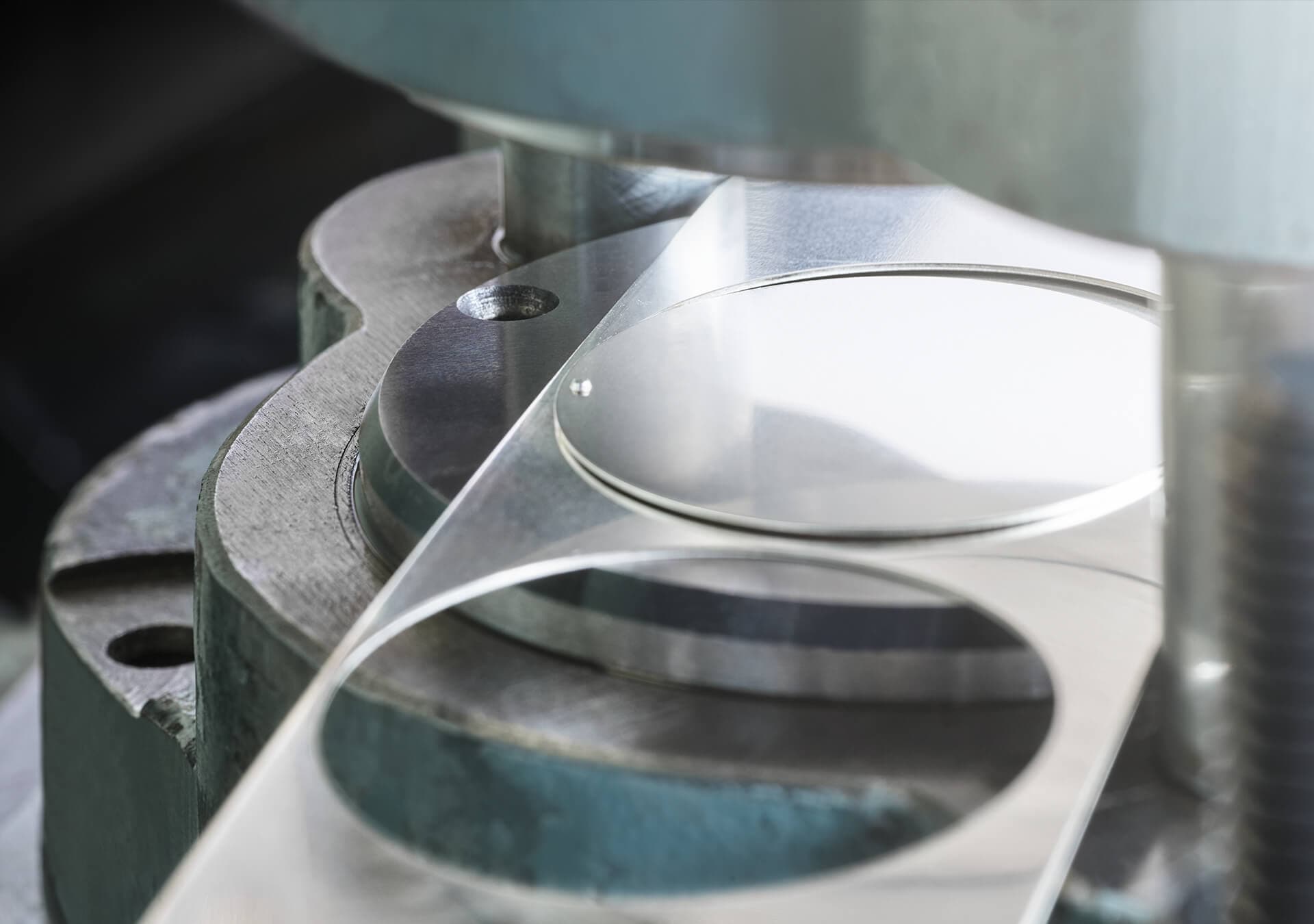

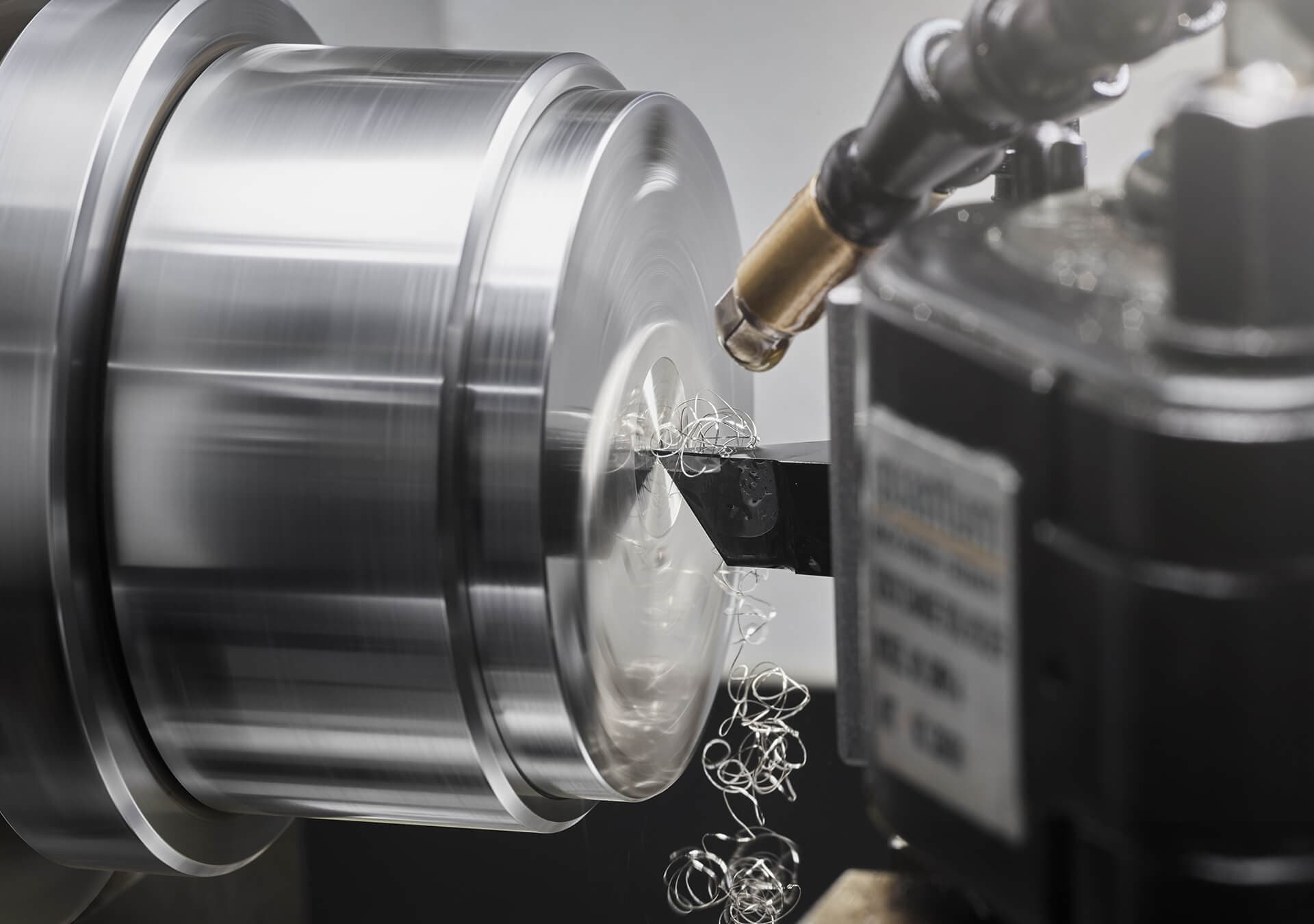

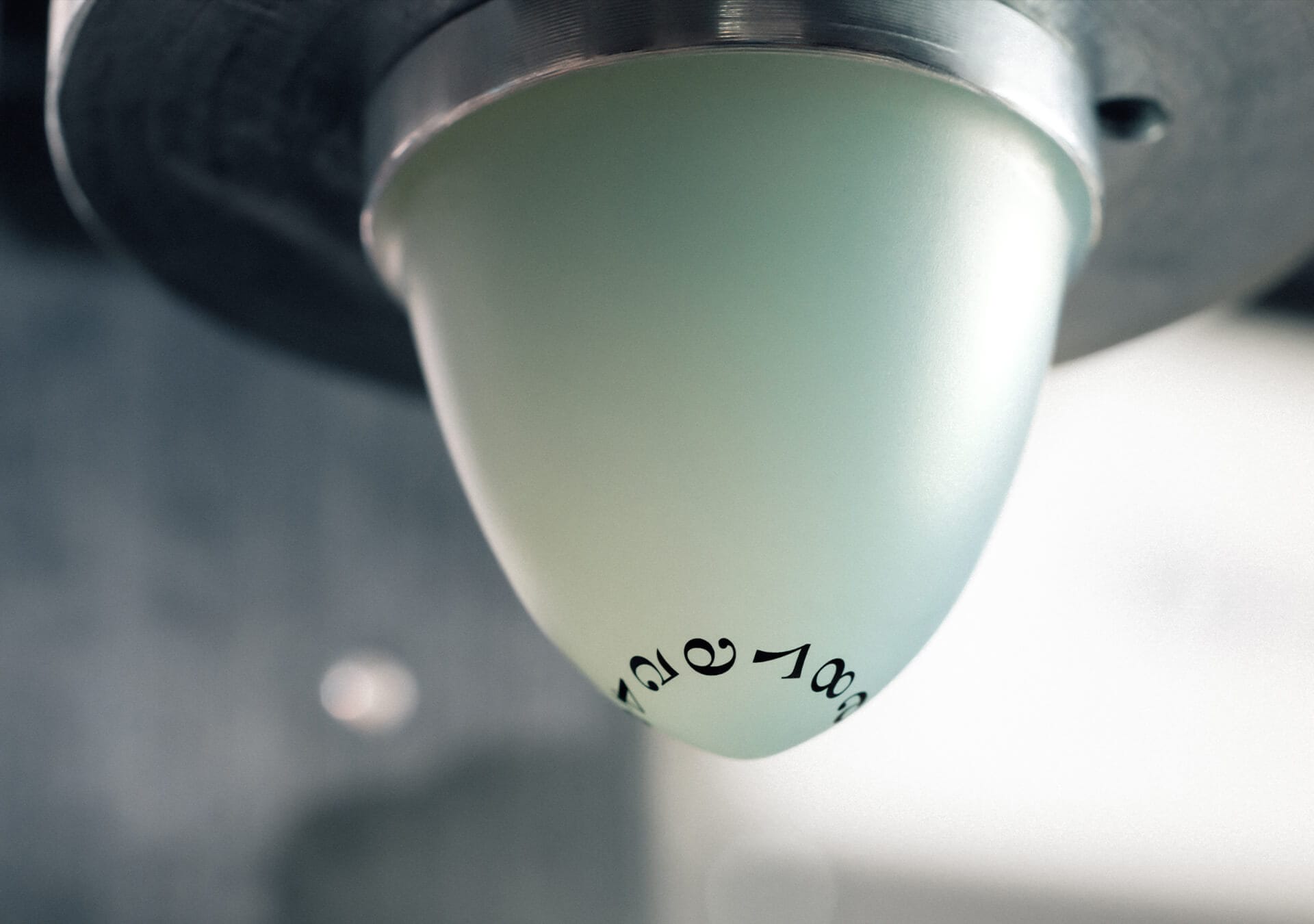

En la nueva fábrica de esferas de Glashütte, inaugurada oficialmente en junio de 2025, Glashütte Original ha concentrado un alto nivel de experiencia que garantiza la alta calidad y la belleza impecable de sus esferas. Su producción implica un gran número de pasos individuales: Desde la producción de la pieza en bruto y su procesamiento, hasta el elaborado rectificado y pulido de la superficie y los diversos y complejos procesos de acabado, numerosas manos hacen todo lo posible para transformar los «lienzos» de filigrana en auténticas obras de arte.