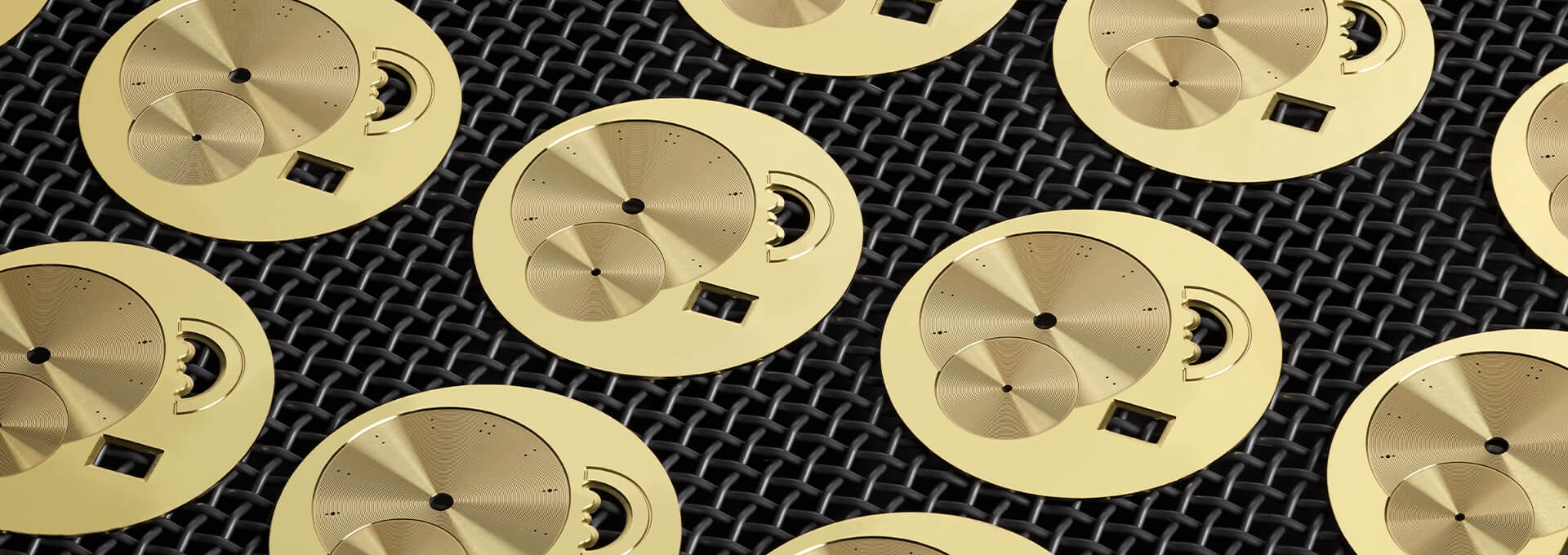

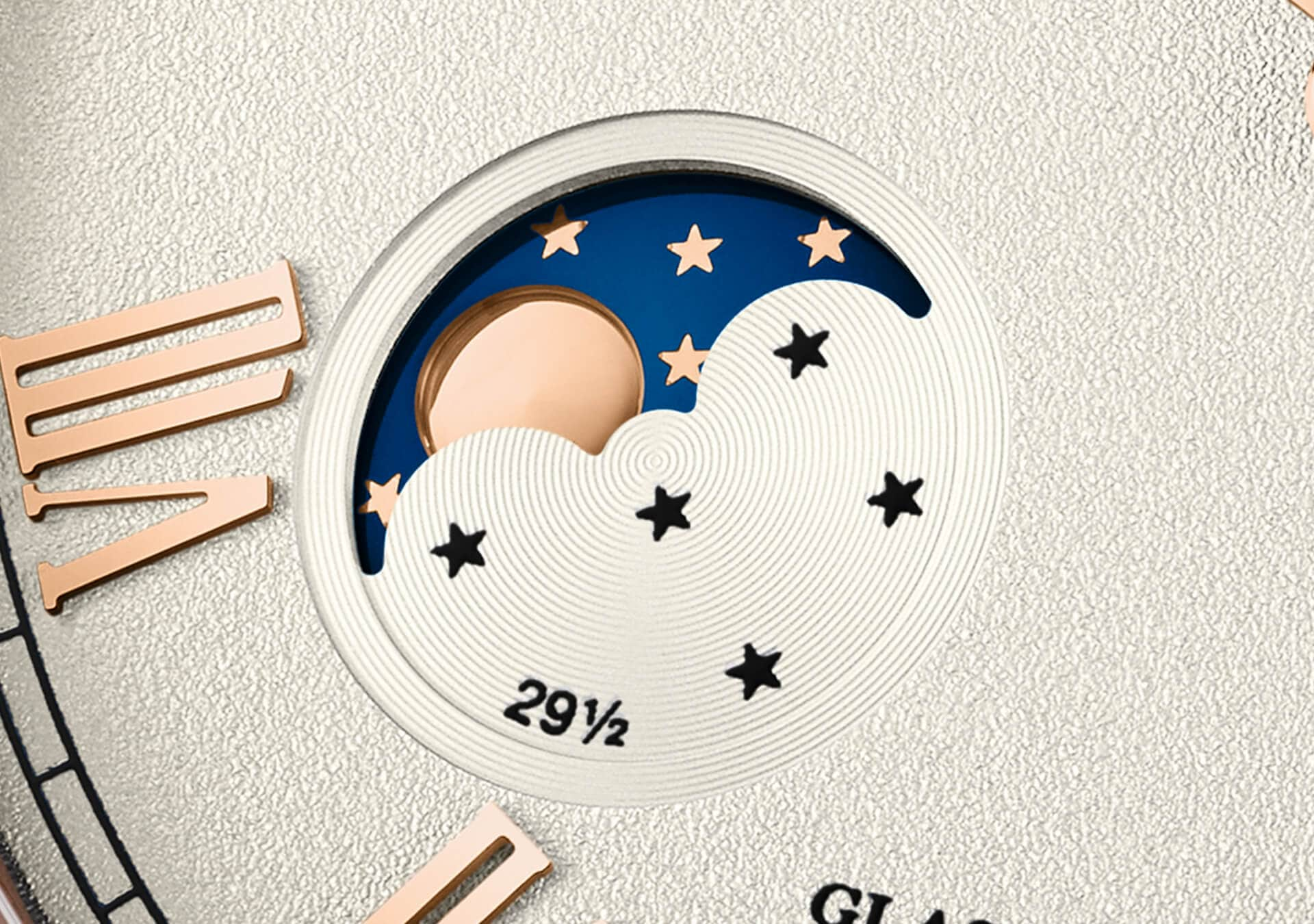

Le cadran donne à la montre son visage unique. Ce qui, à première vue, semble si naturellement parfait, fait partie des plus grands défis de l’art horloger. C’est la raison pour laquelle la fabrication des cadrans revêt une importance particulière : Glashütte Original est l’une des rares manufactures horlogères à fabriquer ses propres cadrans à la main. Outre la créativité et l’expérience, la fabrication de cadrans ultrafins et de disques d’affichage filigranes requiert un soin et une attention extrêmes.

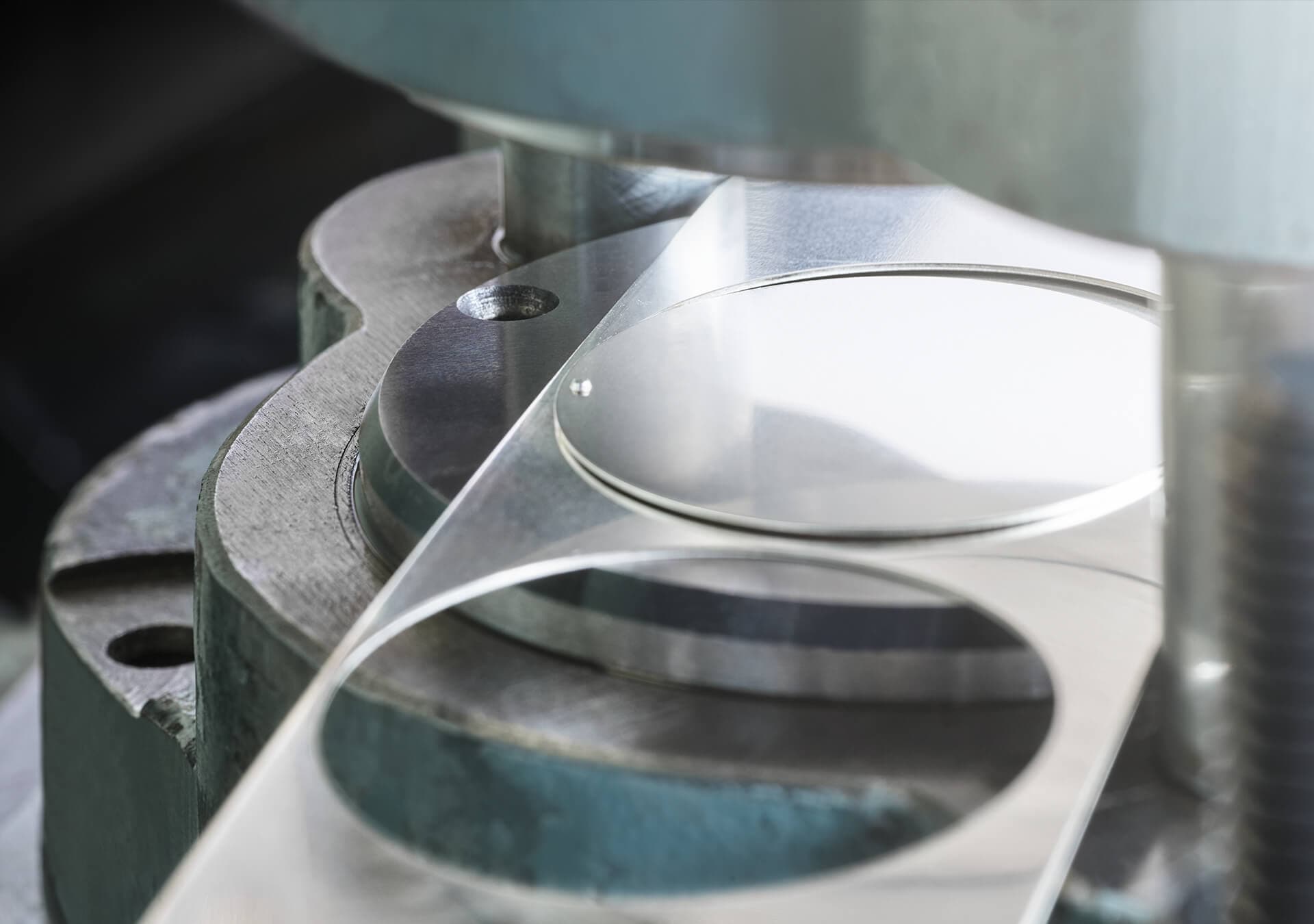

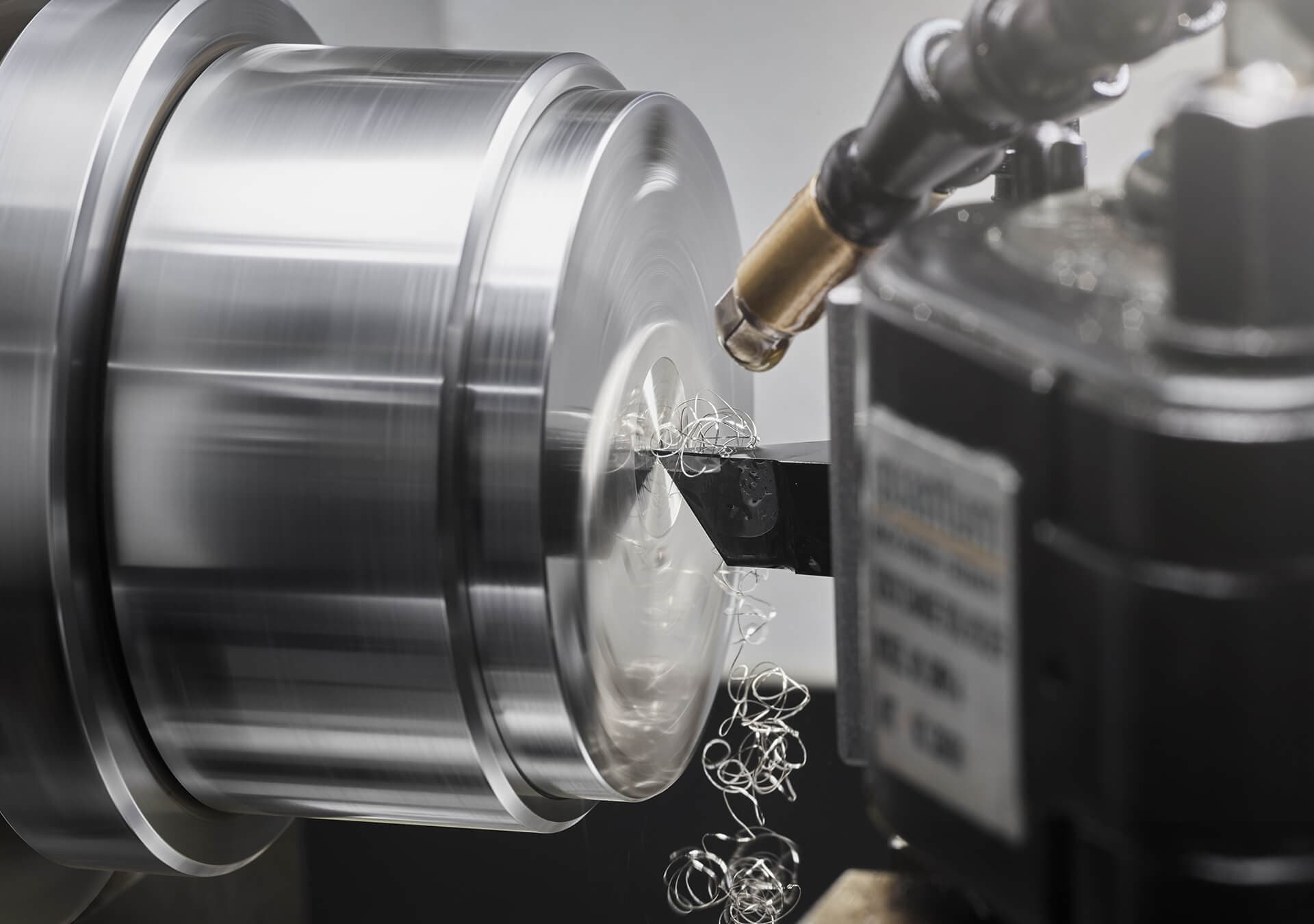

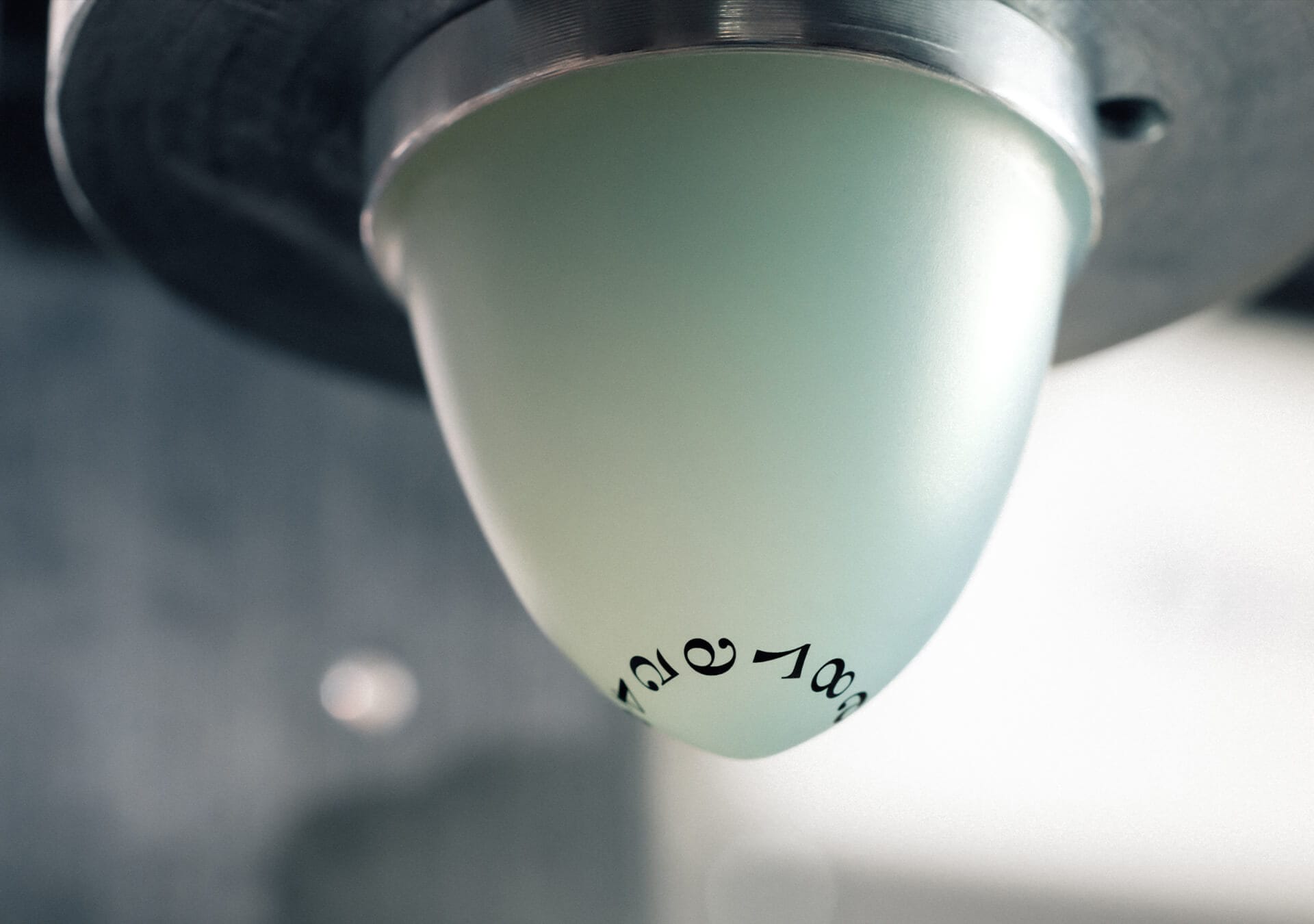

Dans sa nouvelle manufacture de cadrans à Glashütte, officiellement inaugurée en juin 2025, Glashütte Original a concentré un haut niveau d’expertise et de dextérité qui garantit la haute qualité et la beauté immaculée de ses propres cadrans. La fabrication d’un cadran comprend une multitude d’étapes de travail. De la fabrication de l’ébauche et de son traitement, en passant par le ponçage et le polissage de la surface, jusqu’aux multiples processus de finition, de nombreuses mains mettent tout en œuvre pour transformer les « toiles » filigranes en véritables œuvres d’art.