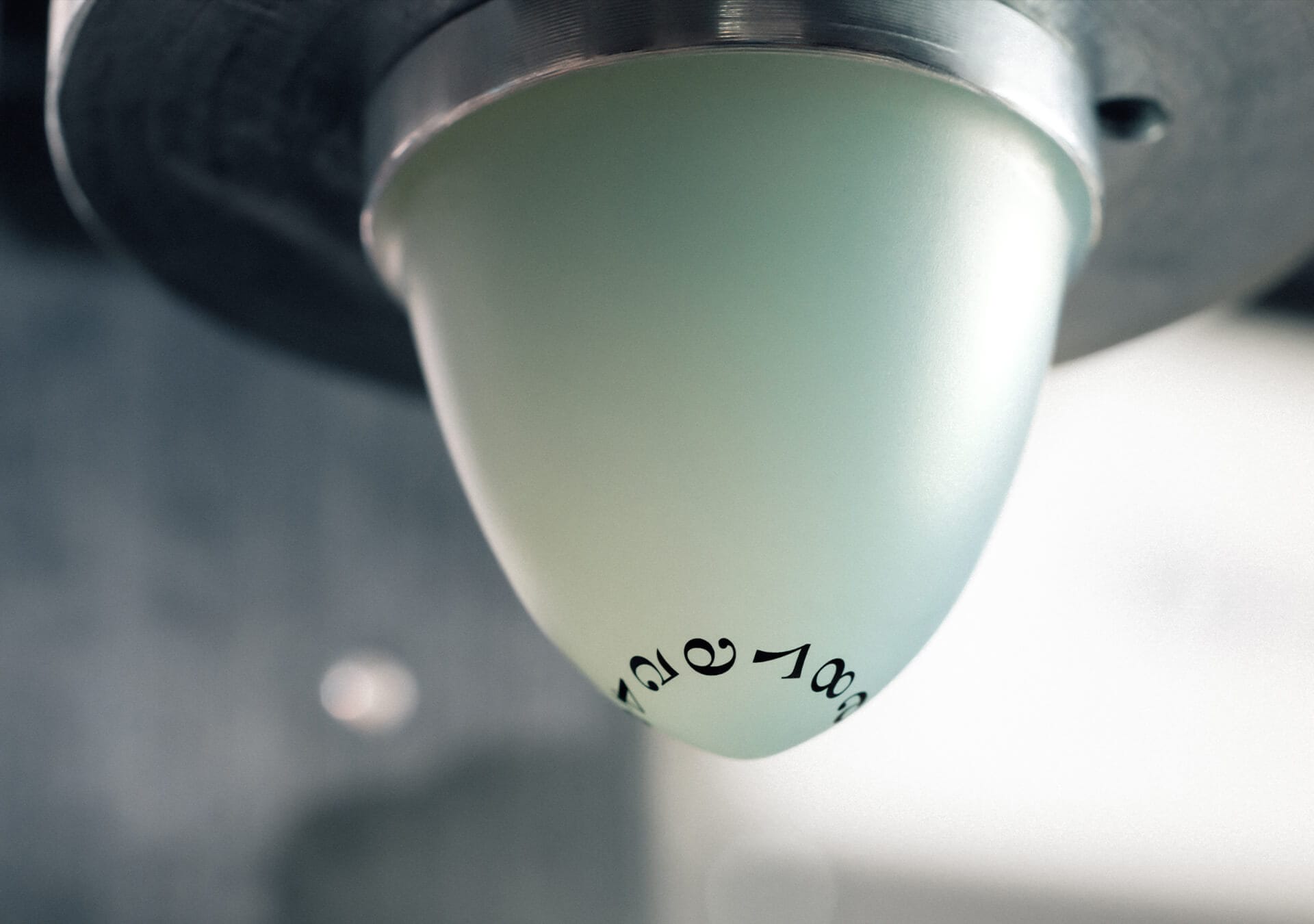

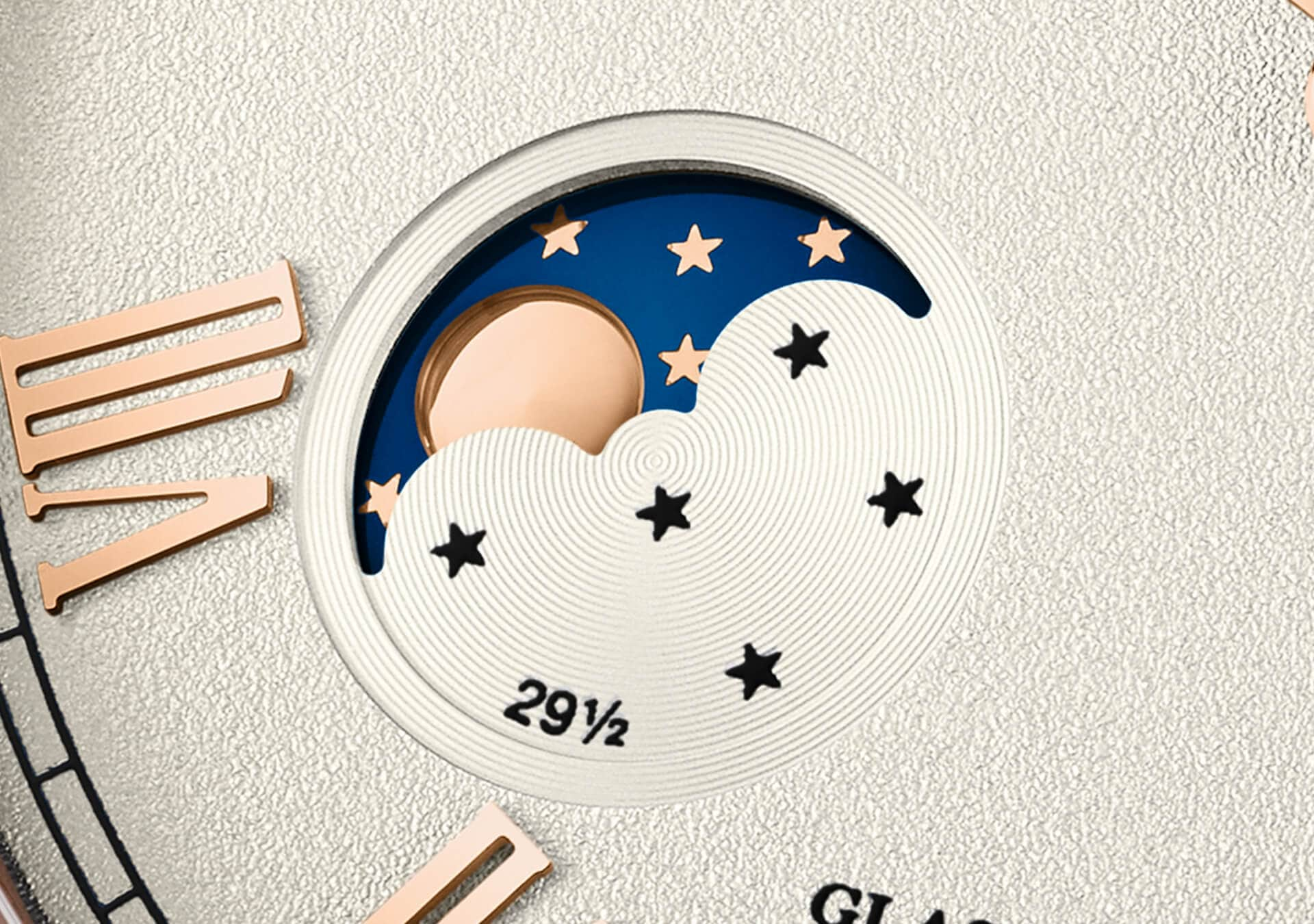

Das Zifferblatt verleiht einer Uhr ihr Gesicht. Was auf den ersten Blick so selbstverständlich vollkommen scheint, gehört zu den größten Herausforderungen der Uhrmacherkunst. Aus diesem Grund kommt der eigenen Zifferblattherstellung ein besonderer Stellenwert zu: Glashütte Original ist eine der wenigen Uhrenmanufakturen, die ihre Zifferblätter in aufwendiger Handarbeit selbst herstellen. Neben Kreativität und Erfahrung sind bei der Fertigung hauchdünner Zifferblätter und filigraner Anzeigescheiben äußerste Sorgfalt und Aufmerksamkeit unverzichtbar.

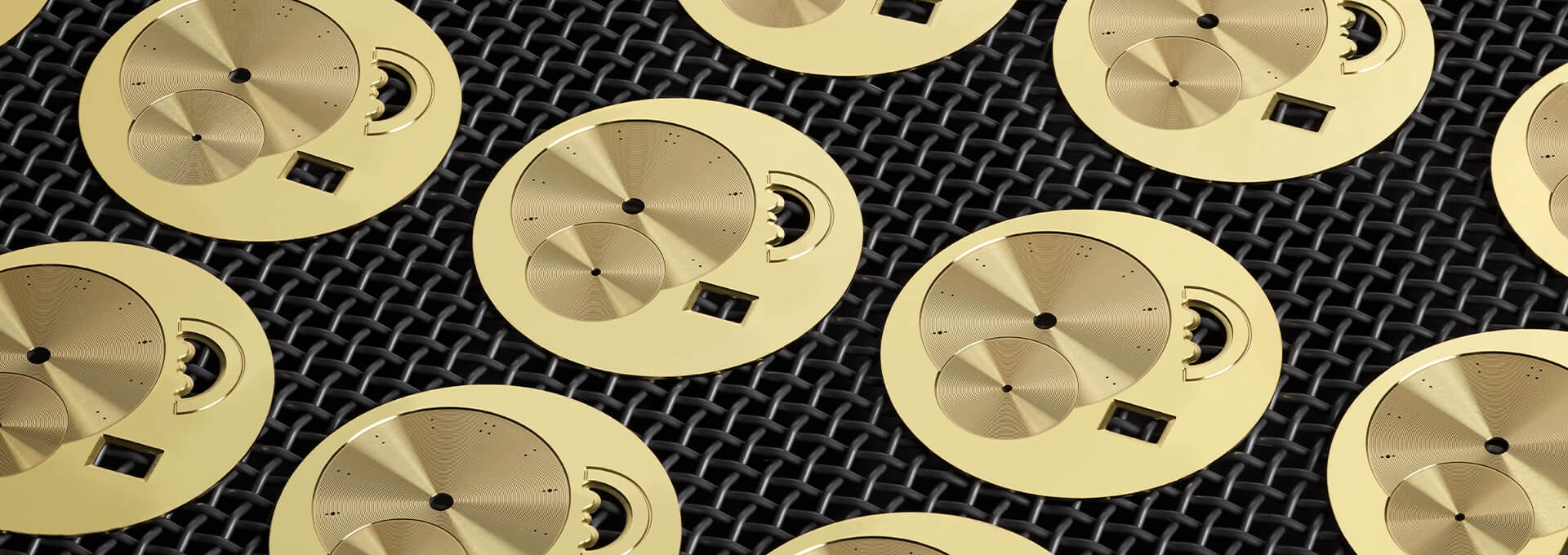

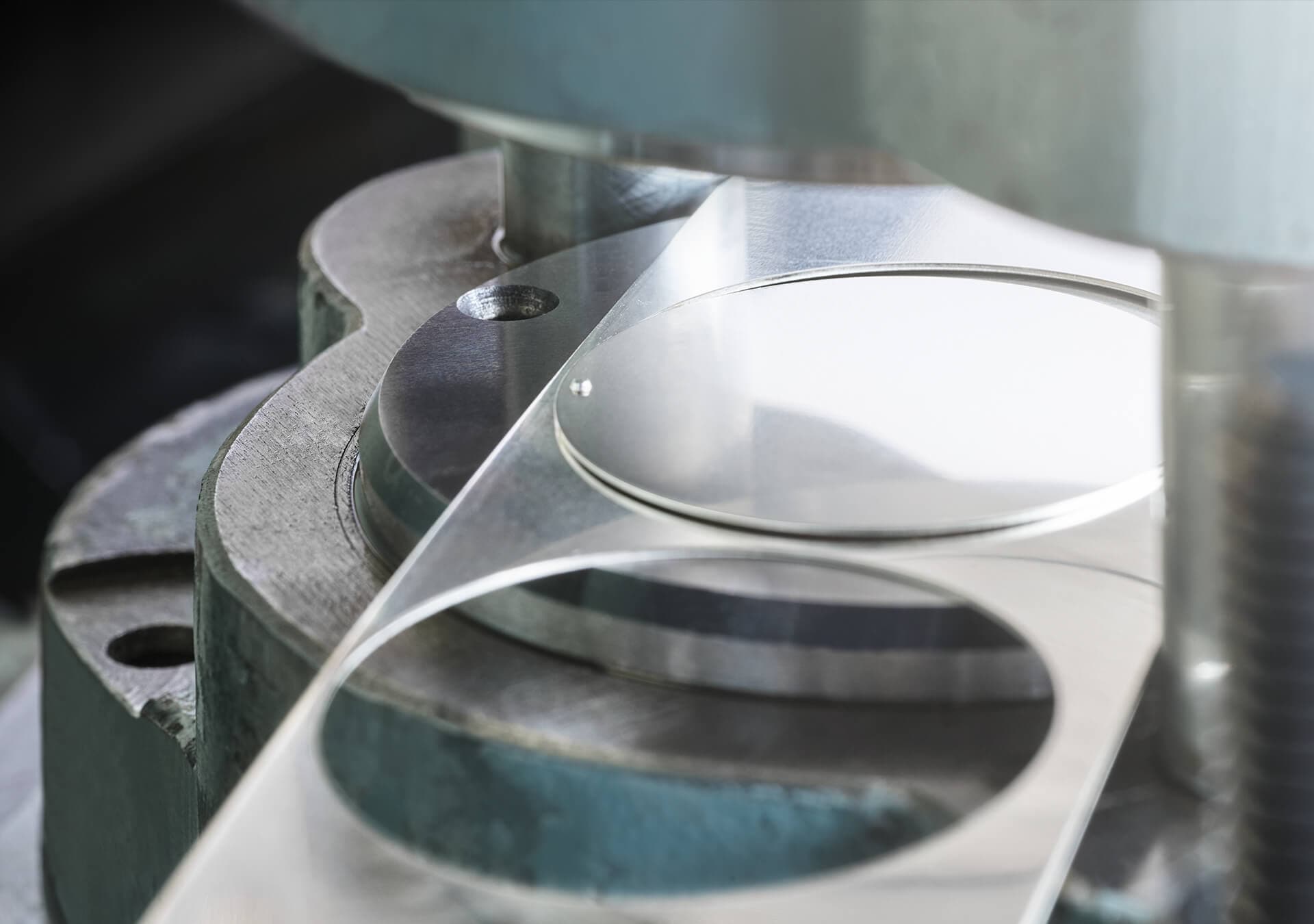

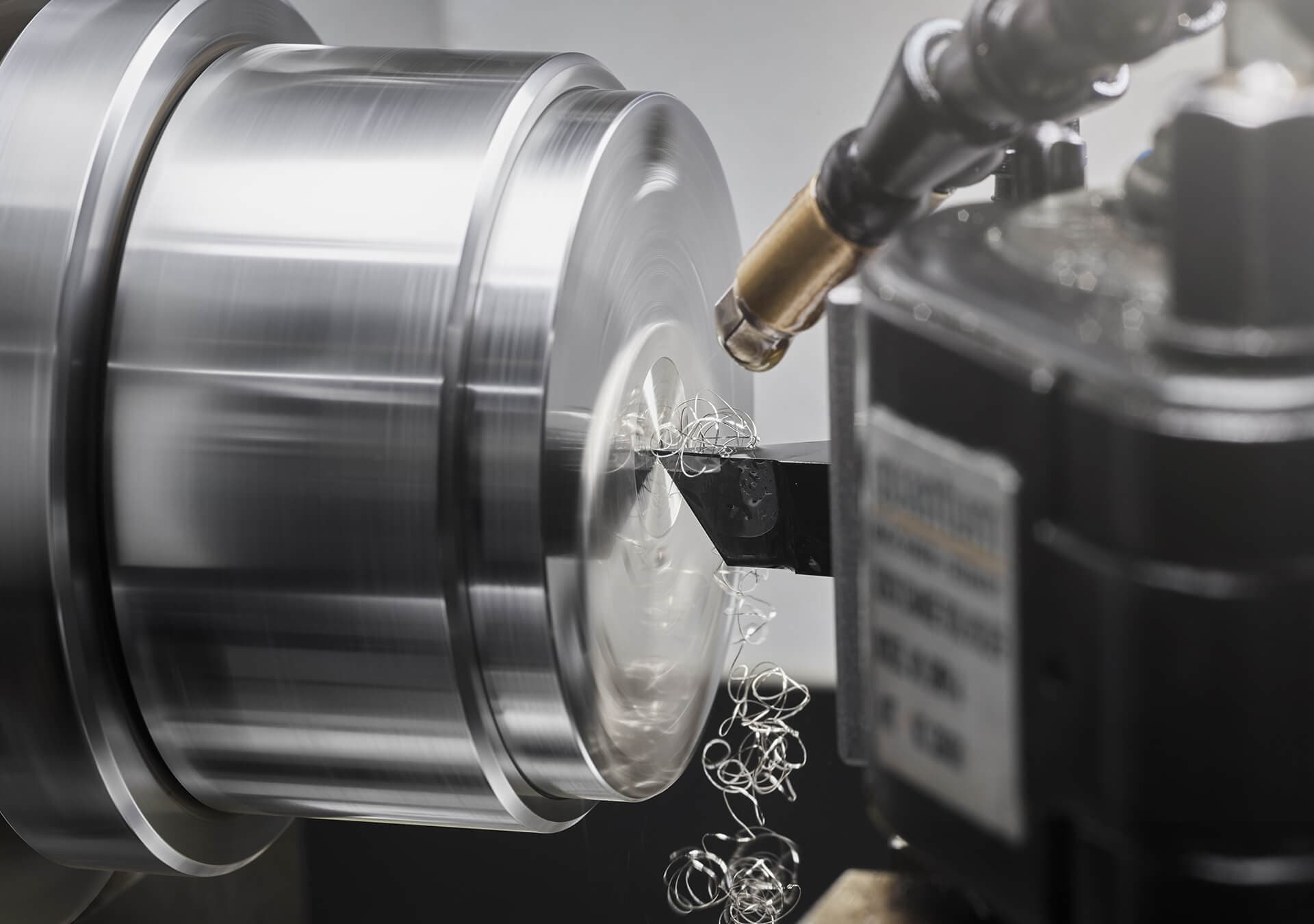

In der neuen Zifferblattmanufaktur am Standort Glashütte, die im Juni 2025 offiziell eröffnet wurde, hat Glashütte Original ein hohes Maß an Fachwissen und Fingerfertigkeit gebündelt, das die hohe Qualität und makellose Schönheit der eigenen Zifferblätter garantiert. Die Fertigung eines Zifferblatts umfasst dabei eine Vielzahl einzelner Arbeitsschritte. Von der Herstellung des Rohlings und seiner Bearbeitung, über das Schleifen und Polieren der Oberfläche bis hinzu den vielfältigen Veredelungsprozessen setzen zahlreiche Hände alles daran, die filigranen „Leinwände“ in echte Kunstwerke zu verwandeln.